Tubetti di mascara, rossetti, tappini, chiusure, boccette di profumo, barattoli, bottigliette: quando si tratta di packaging cosmetico, la metallizzazione è una tecnica efficace e conveniente. Migliora notevolmente l’estetica del prodotto e attira l’attenzione del consumatore, aggiungendo un tocco di lusso e raffinatezza e offrendo superfici brillanti dall’aspetto metallico. In questo articolo, esploreremo come funziona la metallizzazione del packaging cosmetico.

Fase 1: Carico e pulizia dei pezzi

Durante l’intero processo, i pezzi sono caricati su una barra porta pezzi, la quale deve garantire alta efficienza, permettendo il carico del maggior numero di pezzi per barra, ed essere in buone condizioni di pulizia. I pezzi devono essere ben puliti e preparati a ricevere il rivestimento; per questo motivo e a seconda del materiale e della qualità del substrato, vengono previsti trattamenti di spazzolatura, deionizzazione e flammatura (se il substrato è vetro o PP o altro materiale specifico).

Fase 2: Applicazione basecoat

Il primer e/o il basecoat vengono applicati per favorire l’adesione e fornire una superficie uniforme per la metallizzazione e la verniciatura. Esistono diversi metodi di applicazione così come diverse tipologie di vernici e lacche adatte al processo di metallizzazione, ognuna con i propri metodi di polimerizzazione. Nell’industria cosmetica, la vernice viene solitamente essiccata tramite i raggi UV che aumentano la resistenza meccanica e chimica e rendono possibile l’utilizzo di praticamente tutti i tipi di materiale plastico come PP, PC, PE, PS, PETG, PCTS, ABS.

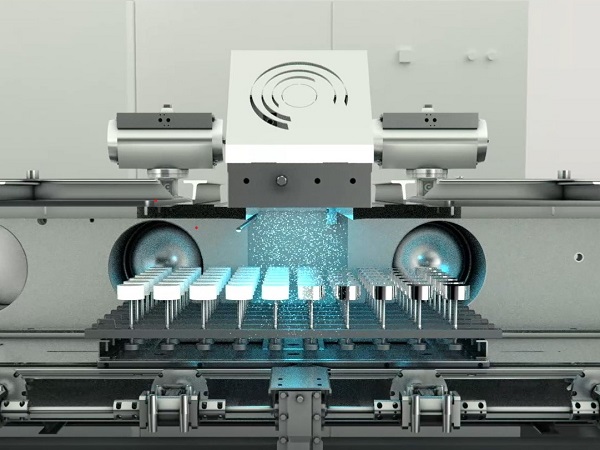

Fase 3: Metallizzazione sottovuoto

La metallizzazione è il processo di applicazione di un sottile strato di metallo, tipicamente alluminio, sulla superficie del packaging plastico o in vetro. Il rivestimento si ottiene attraverso diverse tecniche di vuoto, tra cui l’evaporazione termica o il magnetron sputtering, che prevedono il deposito del metallo sulla superficie del substrato al fine di ottenere una finitura brillante effetto specchio, con alta riflettività a partire dall’85%. Lo spessore dello strato di alluminio è molto sottile, di solito da 70 a 100 nanometri o anche meno. La scelta della tecnica di rivestimento dipende dalla geometria dei pezzi, dalla produttività richiesta, dal budget del cliente, dal metallo da depositare e, soprattutto, dalla necessità di avere un carico e scarico automatico delle barre.

Fase 4: Applicazione topcoat

Il rivestimento protettivo (topcoat) viene applicato per migliorare la resistenza all’umidità, all’abrasione, ai graffi e agli agenti chimici ed è quindi sia funzionale che decorativo. Le vernici topcoat UV possono essere trasparenti o colorate: grazie all’illimitata gamma cromatica di pigmenti e tipologie di lacche, si possono ottenere tutti i colori desiderati. Inoltre, le texture possono essere lucide, opache o satinate e grazie a vernici speciali si possono ottenere effetti speciali quali l’effetto vetro, l’effetto antico ed eventuali gradazioni. Possono seguire ulteriori processi come tampografia, serigrafia, stampa a caldo o laser. Ultimo ma non meno importante, le lacche riciclabili rendono i prodotti rispettosi dell’ambiente!